Прокаленный кокс — разновидность карбюризатора и нефтяного кокса различных спецификаций.

Основные характеристики графитовых изделий: ¢150-¢1578 и другие модели. Он незаменим для металлургических предприятий, предприятий по производству промышленного кремния, поликремния, наждачных предприятий, предприятий по производству аэрокосмических материалов и других видов продукции.

1: Нефтяной кокс

Нефтяной кокс — твёрдый нефтепродукт чёрного или тёмно-серого цвета с металлическим блеском, пористый. Это зернистый, столбчатый или игольчатый углеродистый материал, состоящий из микроскопических кристаллов графита.

Нефтяной кокс состоит из углеводородов, 90–97 % углерода, 1,5–8 % водорода, азота, хлора, серы и соединений тяжелых металлов.

Нефтяной кокс является побочным продуктом пиролиза сырой нефти в установке замедленного коксования с целью получения легких нефтепродуктов при высокой температуре.

Выход нефтяного кокса составляет около 25–30% от выхода сырой нефти.

Его теплотворная способность низкая — примерно в 1,5–2 раза выше, чем у угля, зольность — не более 0,5%, выход летучих веществ — около 11%, а качество близко к антрациту.

2: Стандарт качества нефтяного кокса Замедленный нефтяной кокс относится к коксу, произведенному на установке замедленного коксования, также известному как обычный кокс, соответствующего стандарта ## нет.

В настоящее время отечественные производственные предприятия в основном выпускают продукцию в соответствии с отраслевым стандартом SH0527-92, разработанным бывшей Китайской нефтехимической корпорацией.

Стандарт в основном классифицируется по содержанию серы в нефтяном коксе.

Кокс № 1 подходит для изготовления обычных электродов из графита в сталелитейной промышленности, а также используется в качестве углерода при рафинировании алюминия.

Кокс № 2 используется для производства электродной массы и графитовых электродов в электролизерах (печах) в алюминиевой промышленности.

Кокс № 3 используется в производстве карбида кремния (шлифовального материала) и карбида кальция (карбида кальция), а также других углеродистых продуктов, а также в производстве анодных блоков для алюминиевых заводов и при строительстве углеродистых футеровочных кирпичей или подины доменных печей.

3: ОСНОВНЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ нефтяного кокса

Основные области применения нефтяного кокса — предварительно обожженные аноды и анодная масса для электролитического производства алюминия, производство углерода для науглероживания, графитовых электродов, выплавка технического кремния и топлива и т. д.

По структуре и внешнему виду нефтяной кокс можно разделить на игольчатый кокс, губчатый кокс, снарядный кокс и порошкообразный кокс:

(1) Игольчатый кокс с явной игольчатой структурой и волокнистой текстурой в основном используется в качестве графитового электрода высокой мощности и графитового электрода сверхвысокой мощности в сталеплавильном производстве.

Поскольку к игольчатому коксу предъявляются строгие требования по показателям качества по содержанию серы, зольности, выходу летучих веществ и истинной плотности, к технологии производства и сырью игольчатого кокса предъявляются особые требования.

(2) Губчатый кокс, обладающий высокой химической активностью и низким содержанием примесей, в основном используется в алюминиевой и углеродной промышленности.

(3) Снарядный кокс или сферический кокс: имеет сферическую форму и диаметр 0,6-30 мм. Обычно производится из высокосернистых и высокоасфальтеновых остатков и может использоваться только для выработки электроэнергии, производства цемента и других промышленных видов топлива.

(4) Порошковый кокс: производится методом коксования в псевдоожиженном слое с мелкими частицами (диаметр: 0,1–0,4 мм), высокой летучестью и высоким коэффициентом теплового расширения, поэтому его нельзя напрямую использовать при изготовлении электродов и в углеродной промышленности.

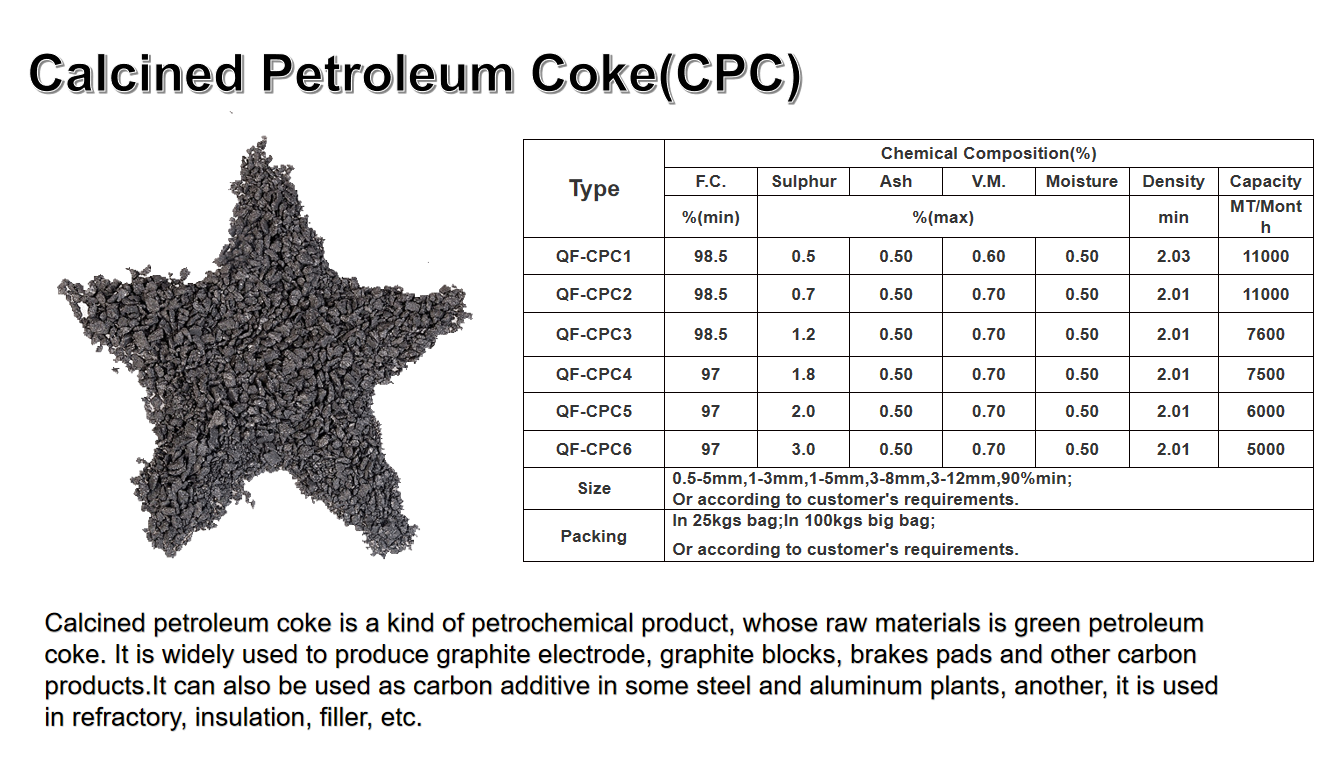

4: Прокаленный нефтяной кокс

При производстве графитового электрода для стали или анодной массы (плавильного электрода) для алюминия и магния, чтобы нефтяной кокс (кокс) соответствовал требованиям, кокс необходимо прокалить.

Температура прокалки обычно составляет около 1300 ℃, ее цель — максимально избавиться от испарения нафтолового кокса.

Таким образом, можно снизить содержание водорода в продуктах переработки нефтяного кокса, повысить степень графитизации нефтяного кокса, повысить высокотемпературную прочность и термостойкость графитового электрода, а также улучшить электропроводность графитового электрода.

Прокалка в основном применяется для производства графитовых электродов, изделий из угольной пасты, алмазного песка, пищевой фосфорной промышленности, металлургической промышленности и карбида кальция, среди которых графитовые электроды широко используются.

Кокс без ковки может быть непосредственно использован в качестве карбида кальция, карбида кремния и карбида бора в качестве шлифовальных материалов.

Его также можно использовать непосредственно в качестве кокса для доменных печей металлургической промышленности или футеровки доменных печей углеродистым кирпичом, а также для процесса литья компактного кокса и т. д.

Время публикации: 20 ноября 2020 г.